015-35251509

015-35251509

1高压充气柜内部电弧故障

由于设备的自身缺陷或异常的环境或恶劣的工作条件导致绝缘性能降低,也许因工作人员的误操作等原因,有可能造成柜体内气体间隙击穿而导致引起内部弧故障,可能会造成以下事故:

使电弧故障范围变大并迅速扩散。电弧使质量很轻的等离子体,在点动力和内部高温的作用下,可在柜体内部发生高速移动,弧根可沿着导体跳动或转移,因此很容易造成事故扩大化,最严重的情况可使一组并排的高压充气柜设备完全燃烧,造成大面积断电。

破坏性大。电弧使功率大,温度高(大气中的电弧可达10000~20000°C),其破坏力很强,任何气体和固体材料都无法经受电弧的灼烧。在这种温度情况下,电弧碰到金属,金属将会融化,蒸发,零件表面会产生严重变形和损伤;电弧碰到绝缘材料绝缘材料则会气化,并分解出有毒和腐蚀性气体,次之绝缘件也会受到严重的损伤,从而造成损坏。

危及人员安全。在高温、高功率的电弧作用下,会使柜体内部的空间气体温度在短时间内会骤然上升,使金属材料,绝缘材料气化,柜体内部压力的骤然上升会对空间内的隔板﹑盖板、门板、观察窗和连接件等发生变形,损坏或是零部件向外部飞出,严重情况下会因柜体饭金的强大不足使高压充气柜发生爆炸危及人员安全。

2高压充气柜内的压力过程

在柜体内部出现电弧故障以后,电弧能量将迅速传递给周围的气体,导致柜体内的气压上升。如过空气中的压强超过泄压装置设计的释放压力,泄压装置将会迅速打开,气体将从泄压装置通道释放,进入到柜体外部,使柜体内部压强下降,降低压力。

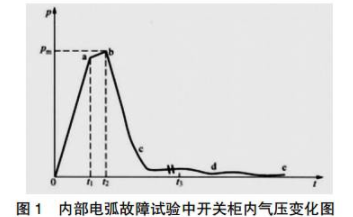

内部故障产生的破坏力与电弧产生的间隔容积,电弧电压,持续的时间,短路电流大小有关。在电弧产生后,柜体内的压力过程如图1所示,压力过程可以分为四个物理阶段风图1。

压缩阶段。0~t1时间内,柜体内部产生电弧到泄压装置通道口排出。设在t=0时柜体内部出现强大功率电弧,故障室内的压力上升很快。内部故障电流越大,电弧电压越高,隔内体积越小,则压力上升越快。直到排气口打开,这一阶段才结束,持续的时间大约为5~10ms。

膨胀阶段。t1~t2时间内排气口从开始到完全打开,当柜体内的压强上升到一定值后,压力释放装置的排气口将会打开,隔室内的气体通过释放装置的排气口释放,使压力上升变化,见小r豫主平,这与压力释放装置的排气口的尺寸,结构和质量有关,这段时间持续大约为5~10ms。

释放阶段。t2~t3时间内,释放装置的排气口完全打开后到电话熄灭。这一阶段的持续时间与继电保护装置和断路器的开端时间有关。时间短的只有几十到上百毫秒,长得可达1s。

电弧熄灭以后。>t3时间内为压力释放后电弧熄灭后的状态,处于稳定状态。

从图可知,t1时刻对高压充气柜的危险最大,此时刻柜体内的气体被压缩,温度和压强急剧升高,泄压装置开始动作时破坏最大,因此高压充气柜应以此时刻冲击为设计准则,能承受主次时刻的压强。

3高压充气柜结构强度优化设计

当内部电弧故障发生时,不同间隔内的压强和问题随时间变化是不同的,断路器压强最大;电缆室次之,母线室最小。本论文采用的模型断路器和母线在同一间隔内,其压强最大,电缆室产生的电弧方向难以确定,因此电缆室和气室为分析的重点。

3.1电缆室的设计电缆室的泄压板外形为95mmx155mm,由四块组成并用四个M6的自攻钉安装固定,因此面积为589cm2。电缆室前挂门由12个不锈钢的挂钩进行固定,每个挂钩的截面为0.435cm2,不锈钢的抗拉强度为520MPa,可以承受力为2.71×10'N,即185MPa,因此可以承受电缆室电弧产生的压强。为了防止电弧从前面蹿出,下前门由三层板组成,在设计下部单元时,左右侧采用多层隔板以防止电弧击穿及缓减气流对前门的冲击。电缆室处的泄爆板为了增加安全性,一边采用自攻钉,一边采用尼龙自攻钉设社为适门形式,减少气流对前门的冲击。

3.2气室的设计气室的压强计破坏也是很大的,在内燃弧试验时泄爆膜能否开启起着决定性作用,在安装泄爆膜时要安装设计力矩进行安装。气室设计选用3mm的不锈钢板,在泄爆膜打开时其强度可以满足要求,因此钢板之间的焊缝为薄弱环节,特别是后封板,在焊接时应采用填料形式焊接,增加其强度。气室内部在保证绝缘的前提下,增加前后和上下拉杆,前后拉杆与后封板焊接,使其在安装完成后成为一个整体,使气室强度增加。

4总结

内部电弧故障对高压充气柜的破坏是很强大的,特别是对电缆室和短路气室,对有透视窗的高压充气柜此处也是脆弱环节。在关键部位进行设计,增加强度以保障人员安全,在结构强度和成本方面仍是一个长期的课题。次柜体经过内燃弧试验验证,此设计通过实验,柜体电缆室试验后的状态和内部破坏严重,电弧已经烧穿2层板,第三层烧掉部分,因此为了保证人员安全在侧面增加0.7mm敷铝锌板。从试验结果来看,此试验结果支持了本次的结构设计,也为以后产品的设计提供了参考依据。